ABC-/XYZ-Analyse

Die ABC-/XYZ-Analyse hilft bei der optimalen Bewertung und Verteilung der Waren im Lager nach ihrer Relevanz und Vorhersagegenauigkeit. Es ist eine Kombination der ABC-Analyse und der XYZ-Analyse.

Die ABC-/XYZ-Analyse ist eine Methode des Bestandsmanagements, die Materialien oder Produkte anhand ihrer Bedeutung und Vorhersagbarkeit des Verbrauchs in Kategorien einteilt. (Foto: @Gorodenkoff - stock.adobe.com)

Die ABC-/XYZ-Analyse ist eine Methode des Bestandsmanagements, die Materialien oder Produkte anhand ihrer Bedeutung und Vorhersagbarkeit des Verbrauchs in Kategorien einteilt. (Foto: @Gorodenkoff - stock.adobe.com)

Definition: Was ist die ABC-Analyse?

Die ABC-Analyse dient als betriebswirtschaftliches Analyseverfahren. Teil der Analyse ist das Bewerten und Kategorisieren von Kunden, Aufgaben, Waren etc. in die Klassen A (hohe Priorität), B (mittlere Priorität)und C (niedrige Priorität). So kann ein Unternehmen die Relevanz ihrer Produkte nach ihrem Wert, ihrem Umsatz sowie nach dem voraussichtlichen Verbrauch klassifizieren. Eine Priorisierung findet also anhand der wirtschaftlichen Bedeutung statt. Insbesondere im Produktmanagement findet die ABC-Analyse häufigen Gebrauch. Die ABC-Analyse basiert auf dem Pareto-Prinzip (80/20-Regel), benannt nach dem Schöpfer Vilfredo Pareto, die besagt, dass 80 % des Geschehens oder der Ergebnisse auf 20 % der Gesamtzeit des Prozesses zurückzuführen sind. Einfach ausgedrückt: Der Fokus sollte auf dem Wichtigsten liegen. Im logistischen Zusammenhang bedeutet das, dass 20 % aller Artikel im Lager 80 % der Warenbewegungen ausmachen und es daher gilt, sich auf diese Artikel zu konzentrieren bzw. die Lagerbewegungen dieser Artikel besonders zu fokussieren.

In vielen Unternehmen häuft sich ein Großteil der Arbeit auf wenige Produkte und Waren. Die meisten Lagerkosten auf wenige teure Artikel und ein Großteil der Einnahmen auf wenige Verkäufe. Daher sollten Ressourcen, Anstrengungen und Personal auf die Verwaltung der wichtigsten und teuersten Artikel richten. Sie sind verantwortlich für einen großen Anteil des Ergebnisses (Pareto-Prinzip).

Ablauf: Wie wird die ABC-Analyse durchgeführt?

Mit einer einfachen Tabellenkalkulation ist es möglich, schnell eine einfache ABC-Klassifizierung zu erstellen. Für den Start der Analyse ist es sehr wichtig, dass klar definiert ist, was analysiert werden soll und welche Daten man hierfür benötigt. Anschließend können die benötigten Daten aus Buchhaltung, Vertrieb, Lager usw. gesammelt und nach den Informationen sortiert werden, die für die ABC-Analyse benötigt werden. Im nächsten Schritt setzt man Grenzen, die bestimmen, ab wann der Wert in welche Klasse sortiert wird.

Für alle Objekte werden die Bestands- und Kostendaten in absteigender Reihenfolge der Kosten geordnet. Anschließend werden die gesamten Kosten addiert und dann der prozentuale Anteil, den jedes Produkt an den Gesamtkosten hat, berechnet. Im nächsten Schritt werden die ersten Zeilen addiert, bis etwa 80 % der Kosten identifiziert sind. Dies sollte etwa 20 % der Produkte repräsentieren. Diese Produkte bilden dann die Klasse A der ABC-Klassifizierung. In dieser Art geht man auch für die B und C vor.

Überblick Klassifizierung:

- A-Güter: Geringe Menge im Lager (20 %), aber die höchste Umschlaghäufigkeit und der größte Wert. Diese Waren müssen einen optimalen Bestand aufweisen, da sie 80 % des Umsatzes erwirtschaften. Artikel werden regelmäßig gezählt und streng kontrolliert.

- B-Güter: Durchschnittlicher Anteil an Wert und Menge sowie eine durchschnittliche Umschlagshäufigkeit, häufig wird hier mit Mindest- und Maximalbeständen gearbeitet. Der Umfang im Lager beträgt ca. 30 %. Artikel der Kategorie B werden einigermaßen regelmäßig gezählt und einigermaßen kontrolliert.

- C-Güter: Größter Anteil im Lager (50 %), geringer Lagerwert und wenig Nachfrage. Artikel der Kategorie C werden seltener gezählt und nachlässiger kontrolliert.

Die Werte können zum Beispiel anhand der Anteile am Jahresumsatz, am Lagerwert oder Einkaufswert ermittelt werden. In der Logistik orientiert sich eine ABC-Analyse häufig auch an der Lagerumschlagshäufigkeit.

Einsatzmöglichkeiten der ABC-Klassifizierung in der Logistik

In der Logistik wird die ABC-Analyse häufig zur Steuerung der Bestände bzw. zur Bestimmung des Lagerbestandswerts verwendet. Einige Produkte sind wichtiger als andere und müssen als solche behandelt werden. Sie können die Artikel im Bestand zum Beispiel nach Kriterien wie Produktumsatz, Umsatzverhältnis, Gewinnspanne oder Bestandskosten trennen. Dabei werden die Güter im Lager wie gewohnt in die Klassen A, B, und C eingeteilt, wobei die A-Gruppe die Güter mit der wichtigsten Bedeutung (Wert, Menge, Kosten) sind und etwa 20 % der Artikel oder 80 % des Gewinns, der Menge usw.) ausmachen. Artikel der B-Gruppe sind von mittlerer Wichtigkeit und stellen etwa 30 % der Artikel dar. Die restlichen 50% der Artikel sollten in der C-Klasse liegen.

XYZ-Analyse

Definition

Die XYZ-Analyse ist eine Möglichkeit, Lagerartikel nach der Variabilität ihrer Nachfrage bzw. ihres abgeleiteten/prognostizierten Verbrauchs zu klassifizieren. Mithilfe der XYZ-Analyse können Materialbedarf und Lagerhaltung geplant werden, sodass Verschwendung, Produktionsverzögerungen oder zu hohe Lagerbestände vermieden werden können. Die XYZ-Analyse bewertet die Planbarkeit von Verbrauch und Bedarf.

- X-Güter - sehr geringe Schwankungen: X-Artikel zeichnen sich durch einen gleichmäßigen Umsatz über die Zeit aus. Der zukünftige Bedarf kann zuverlässig prognostiziert werden.

- Y-Güter - einige Schwankungen: Obwohl die Nachfrage nach Y-Artikeln nicht konstant ist, kann die Variabilität der Nachfrage bis zu einem gewissen Grad vorhergesagt werden. Dies liegt in der Regel daran, dass Nachfrageschwankungen durch bekannte Faktoren verursacht werden, z. B. Saisonalität, Produktlebenszyklen, Maßnahmen der Konkurrenz oder wirtschaftliche Faktoren. Es ist schwieriger, die Nachfrage genau zu prognostizieren.

- Z-Güter - die größte Variation: Die Nachfrage nach Z-Artikeln kann stark schwanken oder sporadisch auftreten. Es gibt keinen Trend oder vorhersehbare Kausalfaktoren, was eine zuverlässige Nachfrageprognose unmöglich macht.

Was ist der Unterschied zwischen der ABC-Analyse und der XYZ-Analyse?

Bei der ABC-Analyse werden die einzelnen Artikel nach ihrem Anteil (hoher Wert, mittlerer Wert, geringer Wert) am Unternehmensumsatz beurteilt. Mit der XYZ-Analyse lassen sich die Verkäufe von Dauerartikeln, Saisonartikeln und Sonderangeboten prognostizieren. Die kombinierte ABC-/XYZ-Analyse dient der besseren Klassifikation der vorhandenen Lagerbestände bzw. der von der Beschaffung benötigten Güter.

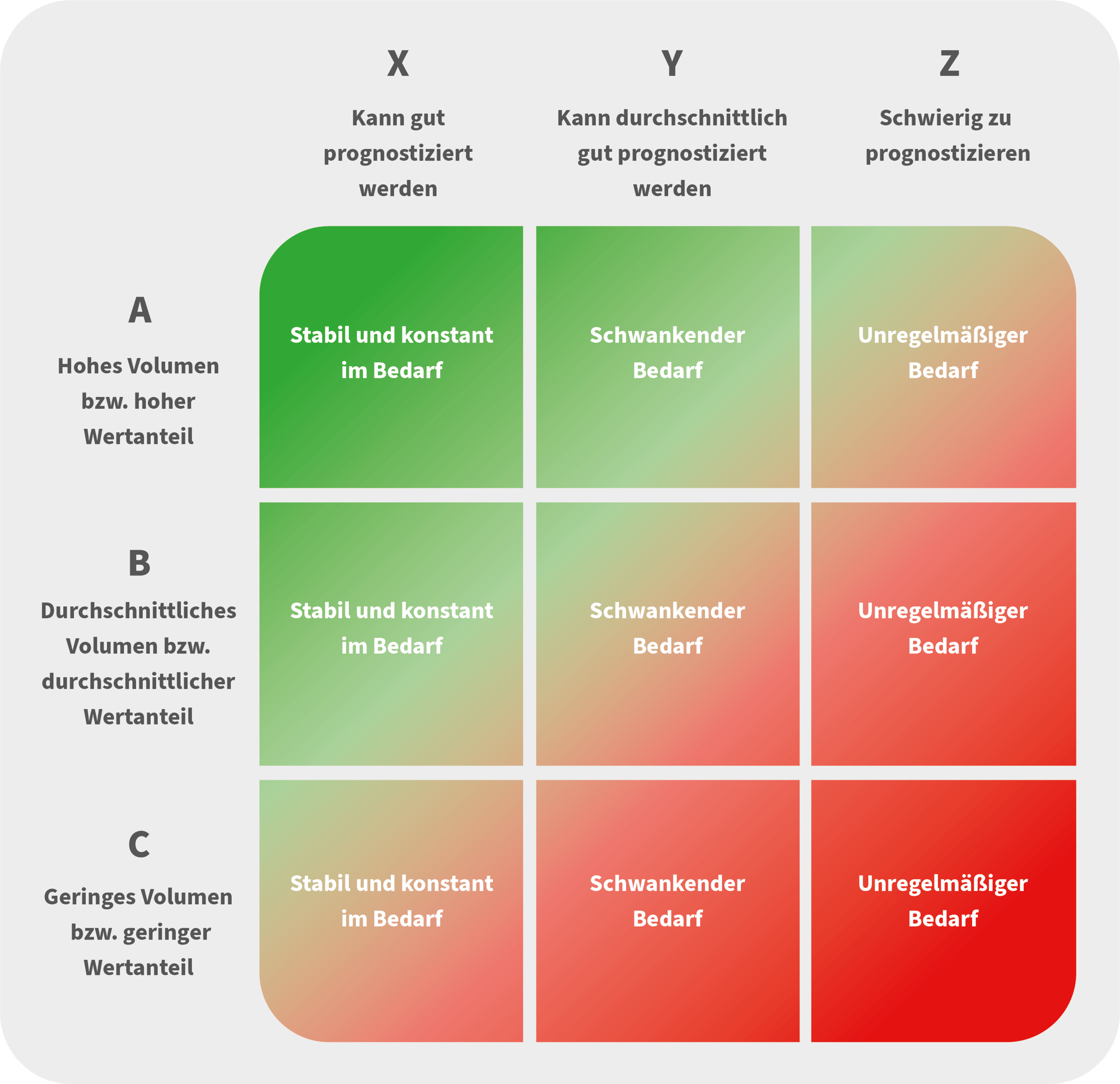

Kombination von ABC- und XYZ-Analyse in der Materialwirtschaft

Die Kombination von ABC- und XYZ-Analysen zu einem automatisierten Prozess ermöglicht Unternehmen eine sehr viel umfassendere Sicht auf seine Güter und den Bedarf der Kunden. Anstelle von drei Kategorien, erhält man bei der ABC/XYZ-Analyse neun Kategorien zur Einteilung von Material, Waren und Verbrauch. In der Materialwirtschaft ist diese Analyse daher eines der wichtigsten Hilfsmittel für eine nachhaltige Bestandsoptimierung.

Durch die Methode ergibt sich ein noch differenzierteres Bild über die Struktur des Sortiments eines Unternehmens. Das gesamte Sortiment lässt sich so zielgerichteter auf die Bedürfnisse des Marktes abstimmen. Auch Artikel mit einem unvorhergesehenen Absatz können mit Hilfe der präzisen Verkaufsanalyse schnell erkannt und kurzfristig berücksichtigt werden. Die Kombination beider Methoden ist ein effektives Rationalisierungsinstrument. Es ergibt sich ein optimaler Bestellrhythmus für die Produkte, sodass übermäßige Kapitalbindungen und Abschreibungen vermieden werden können.

Durch die Kombination von ABC- und XYZ-Analyse wird ein Zusammenhang zwischen dem Wertanteil einzelner Güter und dem zeitlichen Bedarfs- bzw. Verbrauschverlauf des jeweiligen Artikels hergestellt. Daraus lassen sich wichtige Schlüsse für die zukünftige Sortimentsplanung ziehen.

Die neun Klassifizierungen im Überblick:

- XA, XB und XC

- YA, YB und YC

- ZY, ZB und ZC

Ziele der ABC-/XYZ-Analyse in der Logistik

Die Klassifizierung der einzelnen Güter ist für die Bestandsverwaltung aus mehreren Gründen wichtig. Anhand der ABC-Analyse können die Gegebenheiten im Lager übersichtlich dargestellt und auf das Wesentliche reduziert werden. Die Analyse ist wenig aufwendig und erlaubt eine schnelle und einfache Bewertung aller Güter im Lager. So erreichen Unternehmen eine genaue Auskunft über die Kapitalverteilung im Lager und können entsprechende Prioritäten in der Einlagerung und dem Bestandsmanagement setzen.

Ziele im Überblick:

- Fokus auf die wichtigsten Artikel

- Betriebliche Prozesse zielgerichtet steuern und planen

- Optimierungspotenziale erkennen

- Effizienz verbessern

- Wirtschaftlichkeit im Unternehmen steuern

Außerdem ermöglicht die Klassifizierung es Supply Chain Managern...

- ...die Lagerartikel zu identifizieren, die aufgrund von Diebstahl oder Beschädigung die größten Geschäftsrisiken darstellen und die größten Chancen für den Verkauf bieten,

- Lagerleiter und andere Supply-Chain-Fachleute dabei zu unterstützen, ihre Zeit richtig zu priorisieren,

- Lagerleiter in die Lage versetzen, eine nahezu 100-prozentige Bestandsgenauigkeit zu erreichen.

Lagerbestände von A-Z überwachen

Mit der konfigurierbaren ABC/XYZ-Servicegradmatrix lassen sich die Sicherheitsbestände nach Artikelklassen dynamisch steuern. Je höher der Servicegrad, desto höher die Wahrscheinlichkeit, dass keine Bestandslücke auftritt. Prognose und Abverkaufsdaten lassen sich auch summiert auf ganze Warengruppen ansehen.

Alles in allem reduziert eine kombinierte ABC-/XYZ-Analyse die Monitoring-Kosten um ein Vielfaches. Denn getrennte ABC- und XYZ-Analysen bedeuten einen doppelten Aufwand. Die freiwerdenden Ressourcen können an anderer Stelle sinnvoll eingesetzt werden.

Erkenntnisse und Maßnahmen ableiten

Nachdem die Einteilung der einzelnen Positionen vorgenommen wurde, können entsprechende Maßnahmen aus den Erkenntnissen abgeleitet werden. Für die Objekte mit hohem Umsatz sollten beispielsweise mehr Maßnahmen und mehr Ressourcen genutzt werden, als für C-Produkte. Mit der Methode werden Schlüsse aus der Vergangenheit gezogen, doch sollte auch die Zukunft eine Rolle spielen. Daher ist es wichtig, die Entwicklung der Produkte im Blick zu behalten und auch Potenziale bei neuen Produkten zu sehen - auch, wenn diese zunächst nur einen geringen Umsatz haben.

Sie wollen mehr über unsere Produkte erfahren?

Sie interessieren sich für ein Tool, das Ihren Bestand mittels ABC-/XYZ-Analyse optimiert?

FAQ

Was sind die Hauptkriterien zur Einteilung von Materialien in der ABC-Analyse und wie beeinflussen diese die Lagerhaltung?

In der ABC-Analyse werden Materialien basierend auf ihrem jährlichen Verbrauchswert in drei Kategorien eingeteilt: A-Artikel (hochwertig, kleiner Anteil am Gesamtbestand, aber großer Teil der Gesamtkosten), B-Artikel (mittlere Wertigkeit) und C-Artikel (geringwertig, großer Anteil am Gesamtbestand, aber kleiner Teil der Gesamtkosten), um Prioritäten in der Lagerhaltung und Beschaffung zu setzen, wobei A-Artikel intensiver kontrolliert und optimiert werden.

Wie werden Artikel in der XYZ-Analyse klassifiziert und welche Rolle spielt die Vorhersagegenauigkeit des Verbrauchs für die Bestandssteuerung?

Artikel in der XYZ-Analyse werden nach der Vorhersagegenauigkeit ihres Verbrauchs klassifiziert: X-Artikel mit sehr vorhersehbarem Verbrauch, Y-Artikel mit mäßig vorhersehbarem Verbrauch und Z-Artikel mit sehr unvorhersehbarem Verbrauch. Diese Klassifizierung hilft Unternehmen, ihre Bestandsstrategien zu optimieren, indem sie für X-Artikel eine effiziente Nachschubstrategie, für Y-Artikel eine flexiblere Planung und für Z-Artikel eine vorsichtige Bestandsführung mit höheren Sicherheitsbeständen anwenden.

Neugierig auf unsere Supply-Chain- und Commerce-Lösungen?

.jpeg?width=400&height=225&name=Kollegen%20im%20Gespr%C3%A4ch%20Business%20Meeting%20@peopleimages.com%20-%20stock.adobe.com%20(1).jpeg) Gerne zeigen wir Ihnen kostenlos und unverbindlich, was unsere Softwarelösungen leisten, welche Lösung am besten zu Ihrem Unternehmen passt und beantworten all Ihre Fragen. Wir freuen uns darauf, Sie und Ihr Unternehmen kennenzulernen!

Gerne zeigen wir Ihnen kostenlos und unverbindlich, was unsere Softwarelösungen leisten, welche Lösung am besten zu Ihrem Unternehmen passt und beantworten all Ihre Fragen. Wir freuen uns darauf, Sie und Ihr Unternehmen kennenzulernen!